焊膏從刮刀上釋放不良的常見問題和原因

在SMT貼片加工中焊膏的印刷是一個非常重要的一個工藝也是貼片加工中的一個重要環節,整個的PCBA一站式服務的開端就是焊膏的印刷為起點。今天美達電子小編跟大家分享一下焊膏從刮刀上釋放不良的一些問題。

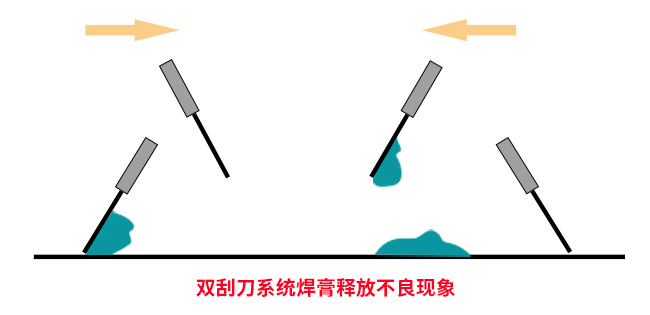

首先我們從雙刮刀系統焊膏釋放不良的情況開始分析。當向右印刷結束后,舉起左邊的刮刀,不少焊膏黏附在刮刀上。右邊的副刀準備著向左方的下一次印刷。然而,只有很少的焊膏留在刮刀之前以供印刷。

刮刀上焊膏釋放不良的原因有:

①焊膏太黏了:

②焊膏太稠了:

③在模板上焊膏逐漸干燥了:

④模板上加放的焊膏量不足:

⑤刮刀柄突出太多且副刀高度低:

⑥在刮刀與模板之間的接觸角太小:

⑦模板表面太光滑。

在印刷時,焊膏經常會沿著刮刀輕微地蠕升,導致與刮刀的接觸面積比與模板的接觸面積稍微大一些。緊接著提起副刀,焊膏承受兩種對抗的力:

①黏附于刮刀和模板的力:

②焊膏的重力。焊膏的分布取決于這兩種力的平衡。對于配制恰當的焊膏,重力和模板黏力超過刮刀上的黏附力,而大多數的焊膏停留在模板上。

如果焊膏非常黏或非常稠。相對于黏附力。重力的因素可以略。此明大的刀接觸

表面面積支配焊膏的分布。結果是大多數焊膏將在刮刀上。如果焊膏逐漸干燥因此逐漸增新加

性,此時也會出現此現象。然低島性易于從力上放。但在貼片時會損失控制元器件的能力,所以不應采用此方法。錫膏應具有適中的黏性,為非揮發性溶劑。盡管只有較低的金屬含量,通過減小黏性值,也可相助改善刮刀釋放,但這個方法將會導致較高的塌陷,所以只能是一個替補方案。一般來說,對于細間距的SMT應用,金屬含量應為90%或稍高些。

如果所加焊膏容量很小,重量也小,則刮刀比模板有更大的接觸表面積。不出意外的話,

就會導致刮刀不良釋放。所以,依靠焊膏的類型,建議錫膏浪動的直徑要大于0.5英寸。對于些較高黏性值的焊膏,理想的滾動尺寸不小于0.75英寸。如果刮刀拍起初期焊膏簾出現洞口,就說明焊膏量已經不足,應該添加焊膏了。一次印刷結束后,為促進從制刀上釋放焊膏,可在下一次印刷開始之前,把刮刀拍起在適當的位置維持10-20s。

刮刀刀概的設計對刮刀釋放問題也有強烈的影響。對于某些印刷機刮刀高度是矮的并且刮刀刀柄伸向模板過多。這樣印刷時焊膏容易弄臟制刀刀柄,導致焊膏與刮刀系統之間有較大的接觸面積,因此不可避免地產生刮刀釋放問題,像這樣的問題可采用大高度的刮刀和或模板側面為薄的固定板得到修正。另外,在刮刀刀刃與模板之間的大接觸角可幫助減小焊膏的端爬高度,從而減少不良的刮刀釋放。

既然刮刀釋放問題是在焊膏與刮刀和模板的表面之間黏附力的結果,因而調整表面性能可改善刮力釋放。原則上,光滑表面和低的表面能產生低的黏附力,因此有令人滿意的刮刀釋放。一般面言,所有的副刀,包括橡膠刮刀和金屬刮刀,其表面已經處理光滑。此外,表面加

聚四氟乙烯層成者電保層對改善刮刀釋放沒有效果。然面,另一方面,粗描表面的模板會增加焊膏與模板之間的黏附力,這已經被證明是相當有效的方法。

上一篇: PCB表面涂敷工藝設計

下一篇: SMT貼片加工中表面涂敷方法