這些細節(jié)決定SMT加工過程是否保持高效率和高品質

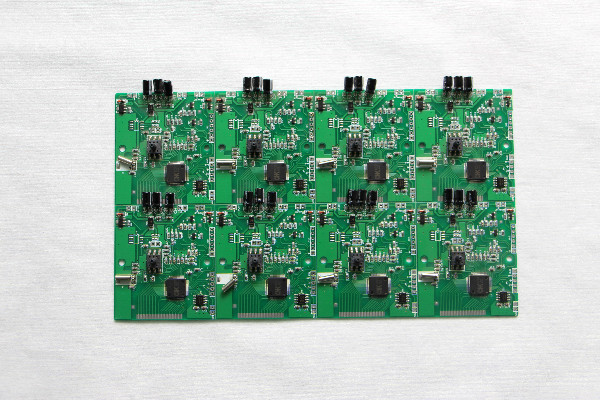

細節(jié)有的時候能夠決定事情的成敗,在smt貼片加工設計中,有些生產中的細節(jié)只要注意到,不僅可以保證smt貼片加工產品的質量,也能提高流水線生產的效率。下面美達電子就給大家介紹一下smt貼片加工過程中都存在哪些必不可少的小細節(jié)。

1. Mark點為方形或圓形,直徑為1.0mm,可根據具體的SMT設備而定,Mark點到周圍的銅區(qū)需大于2.0mm,Mark點不能出現折痕、臟污與露銅等等;

2. 每塊大板上四角都必須要有Mark點或在對角需有兩個Mark點,Mark點距離邊沿應大于5mm;

3. 每塊板都必須具有兩個Mark點;

4. 根據具體的效率和設備評估,FPC拼板中,不能出現打“X”板;

5. 補板時關鍵區(qū)域用寬膠紙將兩塊板粘牢固,再核對菲林,若補好后pcb板不平整,須再加壓一次,重新再核對菲林一次;

6. 0402元件焊盤之間距離為0.4mm;0603和0805元件焊盤之間距離為0.6mm;焊盤好的形狀是方形;

7. 為了避免fpc板薄弱區(qū)域由于受沖切下陷,應從底面方向沖切;

8. 制作好FPC板后,必須烘烤后用真空包裝袋包裝;SMT上線前,盡量要提前烘烤;

9. 拼板合適尺寸為200mmX150mm以內;

10. 拼板邊緣須設計4個SMT治具定位孔,孔徑為2.0mm;

11. 拼板時,元器件離板邊 小距離為10mm;

12. 拼板時,盡可能將每個小板方向相同;

13. 拼板的每個小板的金手指區(qū)域(即可焊端和熱壓端)拼成一片,以減少SMT加工時金手指吃錫;

14. Chip元件焊盤之間.小距離為0.5mm。

新鄉(xiāng)市美達高頻電子有限公司專注貼片加工十余年,擁有國內.的貼裝、焊接及調試檢測設備和一支專業(yè)、創(chuàng)新、高效的生產管理及技術,在貼片過程中十分注意各種小細節(jié)問題,堅持高質量、高頻率生產加工,有需要的客戶可以來電咨詢。