SMT貼片加工焊膏通用工藝介紹

SMT貼片施加焊膏的工藝目的是把適量的焊膏均勻地施加在PCB的焊盤上,以保證smt貼片元器件與PCB相對應的焊盤達到良好的電氣連接,并具有足夠的機械強度。施加焊膏是SMT再流焊工藝的關健工序,施加焊膏有滴涂、絲網印周和金屬模板印刷3種方法,近年又推出了非接觸式焊膏項印技術。其中金屬模板印刷是目前smt貼片加工里應用.普遍的方法。今天美達小編和大家一起重點介紹金屬模板印刷焊膏技術。

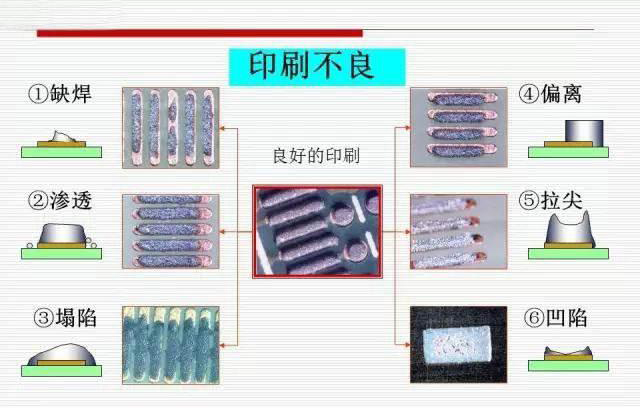

焊膏印是保證SMT質量的關鍵工序。據資料統計,在PCB設計規范、元器件和印制板質量有保證的前提下,60%6~70%左右的質量問題出在smt貼片加工印刷工藝上。

①施加的焊膏量均勻,一致性好。焊膏圖形要清晰,相鄰的圖形之間盡量不要粘連。焊膏圖形與焊盤圖形要一致,盡量不要錯位。

②在一般情況下,焊盤上單位面積的焊膏量應為0.8mg/mm²左右:對窄間距元器件,應為0.5mg/mm²左右。

③印刷在基板上的焊膏,與希重量值相比,可允許有一定的偏差,至于焊膏覆籃每個焊盤的面積,應在75%以上。貼片加工后如果采用免清洗技術時,要求焊膏全部位于焊盤上,無鉛要求焊膏完全履蓋焊盤。

④焊膏印刷后,應無嚴重塌落,邊緣整齊,錯位不大于0.2mm:對本間距元器件焊盤,錯位不大于0.1mm。基板表面不允許被焊膏污染。采用免清洗技術時,可通過縮小模板開口尺寸的方法,使焊膏全部位于焊盤上。

目前元件尺寸已日益面臨.,PCB設計、PCB加工直度及自動印刷機、貼裝機的精度也趨于.。現有的組裝技術已經很滿足便摘電子設各更薄、更輕。以及無止境的多功能、高性能要求。因此,SMT組裝技術與PCB制造技術結合不僅僅是對以往電子加工行業的技術.更是對smt貼片加工廠的一次考驗。

上一篇: SMT貼片加工元器件移位的常見原因